Фрезеровщик представляет собой многофункциональное оборудование без которого сегодня не обходится ни одно крупное или мелкое предприятие, так или иначе связанное с металло- и деревообработкой.

Такие устройства выполняют большой круг задач, куда входит не только фрезеровка, как таковая, но и сверление, торцевание, отрезные и распиловочные работы, пазование, нарезка резьбы и еще многое другое. Многозадачность фрезеров объясняется конструктивными особенностями и спецификой режущего инструмента.

Главным рабочим элементом оборудования является шпиндельная головка, соединенная с двигателем и закрепленная на подвижной или неподвижной части станины. В цанговом зажиме шпинделя фиксируется фреза, которая вращается с заданной скоростью. Именно ей станки фрезерной группы и обязаны своей универсальностью. Ассортимент этого инструмента очень обширен и различается как по назначению, так и по внешнему виду. Одни фрезы визуально похожи на сверла и предназначены для создания и обработки отверстий, другие имеют вид дисковой пилы и позволяют разрезать материал на части или отрезать лишнее, третьи предназначены для выборки пазов Т-образной и прочей формы, четвертыми создают двух- и трехмерные изображения на поверхности материалов и т. д.

Кроме металлов и дерева, фрезерное оборудование успешно обрабатывают все виды камня, воск, резину, кожу и различные пластики, поэтому применяют его не только в вышеуказанных областях, но и в таких сферах, как ювелирная и сувенирная промышленность, рекламная деятельность, зубопротезирование, производство товаров декоративно-прикладного и бытового характера.

Говоря о современных станках с ЧПУ, нельзя не упомянуть о том, что нынешние модели работают частично или даже полностью самостоятельно. Это стало возможно благодаря внедрению в область станкостроения современных технологий, позволяющих объединить станки и компьютеры в единое устройство. Такое слияние обеспечило оборудованию многократное повышение качества и точности обработки, в несколько раз повысило КПД и свело к минимуму вероятно появления бракованных деталей и заготовок. Однако, несмотря на всю автоматизацию, высокий уровень безопасности и практически полное исключение человека из производственного цикла, фрезеры по-прежнему остаются электрооборудованием, работая за которым, оператору необходимо соблюдать определенные правила. Это позволит исключить вероятность травматизма на рабочем месте и поломку дорогостоящего устройства.

Инструкция по эксплуатации фрезерного станка

Оператор, обслуживающий станок, должен помнить, что именно он несет ответственность за работоспособность и надлежащее техническое состояние оборудования, поэтому ему необходимо придерживаться следующих правил:

Предварительная подготовка к эксплуатации

- Прежде чем запустить станок, следует провести визуальный осмотр питающего кабеля и убедиться, что на нем отсутствуют перегибы и заломы, а в непосредственной близости от него не расположены острые детали или нагревательные приборы;

- убедиться в том, что система охлаждения шпинделя подключена к устройству. При использовании водяного типа терморегуляции проверить наличие, уровень и качество жидкости;

- включить систему аспирации до запуска оборудования;

- убедиться в работоспособности режущего инструмента: проверить качество заточки, отсутствие деформаций и повреждений. При этом следует помнить, что касаться фрезы голыми руками запрещено;

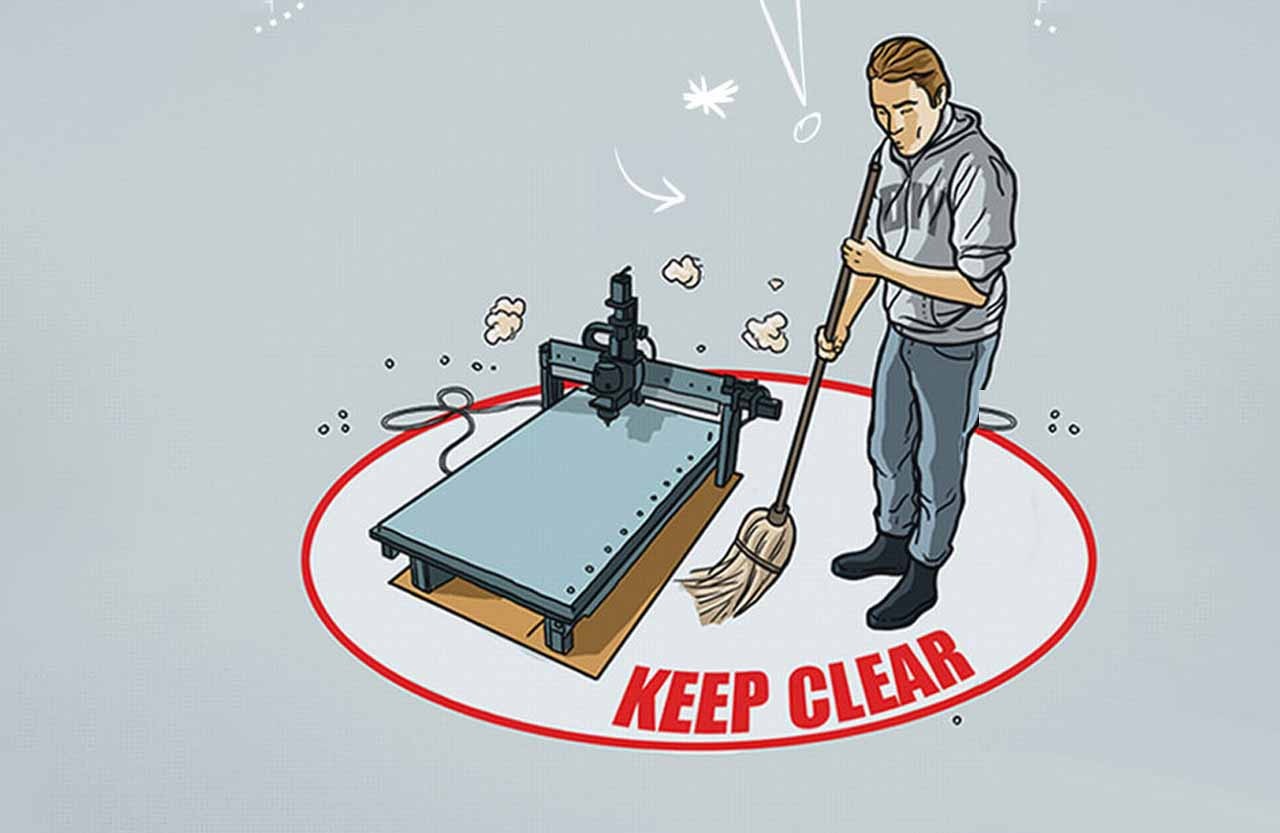

- удалить всех посторонних из зоны работы;

- надежно закрепить заготовку или листовой материал на рабочем столе.

Рабочий процесс

- Загрузить файл обработки в память станка или запустить его на компьютере;

- выставить все параметры фрезерования (точка входа и окончания, траектория движения шпинделя, режимы скорости и мощности, тип обработки и прочие необходимые пункты);

- проверить корректность работы концевых датчиков;

- убедиться, что шпиндельная головка находится на нулевых координатах;

- фрезерные работы по металлу, стеклу, камню и дереву необходимо выполнять в защитных очках;

- несмотря на то, что все действия оборудования контролирует электроника, оператору запрещено оставлять работающий станок без присмотра.

Окончание работы

- После завершения процесса фрезерования следует убрать со стола все заготовки и вернуть шпиндельную головку на нулевые координаты (если это не было прописано управляющей программе);

- перед запуском следующего производственного цикла, а также по окончанию рабочего дня необходимо очистить рабочий стол от мусора, пыли и прочих отходов предыдущей операции;

- отключить станок от питания.

Основные требования к технике безопасности

- запрещается касаться руками и прочими частями тела подвижных элементов во время работы оборудования;

- одежда оператора не должна иметь свободно развевающихся элементов: галстук, цепочки, браслеты необходимо снять, манжеты рукавов и полы куртки застегнуть;

- замену режущего инструмента и прочие манипуляции в непосредственной близости от рабочего стола и шпиндельной головки необходимо проводить только при выключенном из сети оборудовании;

- для исключения вероятности спонтанного запуска станка, останавливать его следует кнопкой «Стоп».

Общие рекомендации по уходу за фрезеровщиком

- регулярно очищать рейки, направляющие, шестерни от пыли, стружки, опилок и прочих отходов и следить за достаточным уровнем смазки на них (смазывать рекомендуется раз в неделю);

- контролировать температуру охлаждающей жидкости, не позволяя ей превышать отметку в 60 градусов или замерзать в зимний период;

- следить за состоянием электрошкафа: раз в месяц убирать пыль и т. д., используя пылесос или воздушный пистолет. Это позволит поддерживать в норме вентиляцию и снизит вероятность перегрева станка;

- проводить комплексную диагностику оборудования согласно рекомендациям производителя;

- для ремонта использовать только оригинальные комплектующие.